Der Membrankompressor ist ein spezieller Kompressortyp, der aufgrund seiner einzigartigen Struktur und seines Funktionsprinzips in vielen Bereichen eine wichtige Rolle spielt.

1. Struktureller Aufbau des Membrankompressors

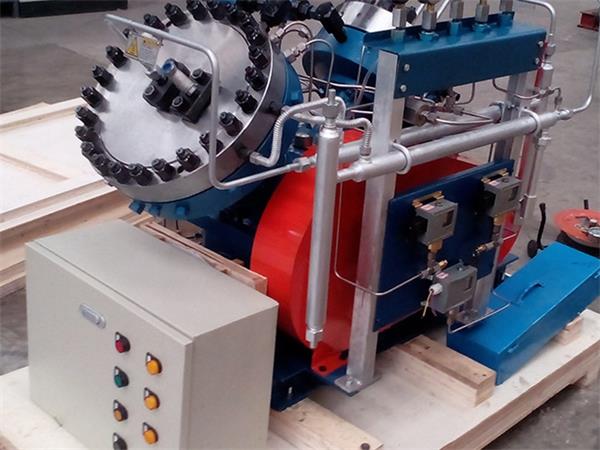

Der Membrankompressor besteht im Wesentlichen aus folgenden Teilen:

1.1 Antriebsmechanismus

Der Kompressor wird üblicherweise von einem Elektromotor oder Verbrennungsmotor angetrieben. Die Kraftübertragung auf die Kurbelwelle erfolgt über Riemen, Zahnräder oder eine direkte Verbindung. Der Antriebsmechanismus sorgt für eine stabile Stromversorgung des Kompressors und gewährleistet so dessen einwandfreien Betrieb.

Beispielsweise kann bei einigen kleinen Membrankompressoren ein Einphasenmotor als Antriebsmechanismus verwendet werden, während bei großen industriellen Membrankompressoren leistungsstarke Drehstrommotoren oder Verbrennungsmotoren zum Einsatz kommen können.

1.2 Kurbelwellen-Pleuelstangenmechanismus

Der Kurbelwellen-Pleuel-Mechanismus ist eine der Kernkomponenten des Membrankompressors. Er besteht aus Kurbelwelle, Pleuelstange, Kreuzkopf usw. und wandelt die Drehbewegung des Antriebsmechanismus in die lineare Hin- und Herbewegung des Kolbens um. Die Drehung der Kurbelwelle versetzt die Pleuelstange in Schwingung, wodurch der Kreuzkopf im Schieber hin- und herbewegt wird.

Beispielsweise werden Kurbelwellen typischerweise aus hochfesten legierten Stählen gefertigt, die präzisionsbearbeitet und wärmebehandelt werden, um ausreichende Festigkeit und Steifigkeit zu gewährleisten. Die Pleuelstange besteht aus hochwertigem Schmiedestahl und sorgt durch präzise Bearbeitung und Montage für eine zuverlässige Verbindung mit Kurbelwelle und Kreuzkopf.

1.3 Kolben- und Zylinderkörper

Der Kolben ist das Bauteil eines Membrankompressors, das in direktem Kontakt mit dem Gas steht. Er führt im Zylinder eine Hin- und Herbewegung aus, um das Gas zu verdichten. Der Zylinderkörper besteht üblicherweise aus hochfestem Gusseisen oder Stahlguss und ist daher druckbeständig. Dichtungen zwischen Kolben und Zylinder verhindern Gasaustritt.

Die Oberfläche des Kolbens wird beispielsweise üblicherweise mit Spezialverfahren wie Verchromen oder Vernickeln behandelt, um seine Verschleiß- und Korrosionsbeständigkeit zu verbessern. Auch die Auswahl der Dichtungskomponenten ist entscheidend; in der Regel werden Hochleistungsdichtungen aus Gummi oder Metall verwendet, um eine optimale Abdichtung zu gewährleisten.

1.4 Membrankomponenten

Die Membran ist ein Schlüsselelement des Membrankompressors. Sie trennt das Druckgas vom Schmieröl und dem Antriebsmechanismus und gewährleistet so die Reinheit des Druckgases. Membrankomponenten bestehen üblicherweise aus Membranplatten, Membranträgern, Membrandruckplatten usw. Die Membranplatten werden in der Regel aus hochfesten Metallen oder Gummimaterialien gefertigt, die sich durch gute Elastizität und Korrosionsbeständigkeit auszeichnen.

Beispielsweise bestehen Metallmembranplatten üblicherweise aus Werkstoffen wie Edelstahl und Titanlegierungen und werden durch spezielle Verfahren so bearbeitet, dass sie hohe Festigkeit und Korrosionsbeständigkeit aufweisen. Die Gummimembran besteht aus einem speziellen synthetischen Kautschukmaterial mit guter Elastizität und Dichtungseigenschaften. Membranträger und Membrandruckplatte fixieren die Membran und verhindern so deren Verformung oder Bruch im Betrieb.

1.5 Gasventil und Kühlsystem

Das Gasventil ist eine Komponente eines Membrankompressors, die den Gasein- und -ausstrom steuert. Seine Funktion beeinflusst direkt die Effizienz und Zuverlässigkeit des Kompressors. Das Luftventil ist üblicherweise ein automatisches oder ein Zwangsventil und wird entsprechend dem Betriebsdruck und den Durchflussanforderungen des Kompressors ausgewählt. Das Kühlsystem dient dazu, die vom Kompressor während des Betriebs erzeugte Wärme zu reduzieren und so dessen ordnungsgemäßen Betrieb zu gewährleisten.

Automatische Ventile verwenden beispielsweise üblicherweise eine Feder oder Membran als Ventilkern, die sich durch Änderungen des Gasdrucks automatisch öffnet und schließt. Zwangsbetätigte Ventile hingegen müssen über externe Antriebsmechanismen wie elektromagnetische oder pneumatische Antriebe gesteuert werden. Das Kühlsystem kann je nach Betriebsumgebung und Anforderungen des Kompressors luft- oder wassergekühlt sein.

2. Funktionsprinzip des Membrankompressors

Der Arbeitsprozess eines Membrankompressors lässt sich in drei Phasen unterteilen: Ansaugen, Verdichten und Ausstoßen:

2.1 Einatmungsphase

Bewegt sich der Kolben nach rechts, sinkt der Druck im Zylinder, das Einlassventil öffnet sich und Gase von außen strömen durch das Ansaugrohr in den Zylinder. Gleichzeitig biegt sich die Membranplatte unter dem Einfluss des Zylinder- und des Membrandrucks nach links, wodurch sich das Volumen der Membrankammer vergrößert und ein Sog entsteht.

Beispielsweise wird beim Einatmen das Öffnen und Schließen des Einlassventils durch die Druckdifferenz innerhalb und außerhalb des Zylinderblocks gesteuert. Ist der Druck im Zylinder niedriger als der Außendruck, öffnet sich das Einlassventil automatisch und Gas strömt in den Zylinder. Sobald der Druck im Zylinder dem Außendruck entspricht, schließt sich das Einlassventil automatisch und der Ansaugvorgang ist beendet.

2.2 Kompressionsphase

Wenn sich der Kolben nach links bewegt, steigt der Druck im Zylinder allmählich an, das Einlassventil schließt, und das Auslassventil bleibt geschlossen. In diesem Moment biegt sich die Membranplatte unter dem Druck im Zylinder nach rechts, wodurch sich das Volumen der Membrankammer verringert und das Gas komprimiert wird. Bewegt sich der Kolben weiter, steigt der Druck im Zylinder kontinuierlich an, bis der eingestellte Kompressionsdruck erreicht ist.

Beispielsweise wird die Biegeverformung der Membran während der Kompression durch die Druckdifferenz zwischen dem Zylinderinneren und dem Druck in der Membrankammer bestimmt. Ist der Druck im Zylinder höher als der Druck in der Membrankammer, biegt sich die Membranplatte nach rechts und komprimiert das Gas. Sobald der Druck im Zylinder dem Druck in der Membrankammer entspricht, befindet sich die Membran im Gleichgewicht und der Kompressionsvorgang ist abgeschlossen.

3.3 Abgasstufe

Sobald der Druck im Zylinder den eingestellten Kompressionsdruck erreicht hat, öffnet sich das Auslassventil und komprimiertes Gas entweicht durch das Auspuffrohr. Dabei biegt sich die Membranplatte unter dem Druck im Zylinder und in der Membrankammer nach links, wodurch sich das Volumen der Membrankammer vergrößert und der nächste Ansaugvorgang vorbereitet wird.

Beispielsweise wird beim Abgasvorgang das Öffnen und Schließen des Auslassventils durch die Druckdifferenz zwischen dem Zylinderinneren und dem Druck im Abgasrohr gesteuert. Ist der Druck im Zylinder höher als der Druck im Abgasrohr, öffnet sich das Auslassventil automatisch und komprimiertes Gas entweicht aus dem Zylinder. Gleicht sich der Druck im Zylinder dem Druck im Abgasrohr, schließt sich das Auslassventil automatisch und der Abgasvorgang ist beendet.

3. Eigenschaften und Anwendungen von Membrankompressoren

3.1 Eigenschaften

Hohe Reinheit des Druckgases: Durch die Membran, die das Druckgas vom Schmieröl und dem Antriebsmechanismus trennt, wird das Druckgas nicht durch Schmieröl und Verunreinigungen verunreinigt, was zu einer hohen Reinheit führt.

Gute Abdichtung: Der Membrankompressor verfügt über eine spezielle Dichtungsstruktur, die ein Austreten von Gas wirksam verhindert und so Kompressionseffizienz und Sicherheit gewährleistet.

Reibungsloser Betrieb: Während des Arbeitsprozesses des Membrankompressors ist die Bewegungsgeschwindigkeit des Kolbens relativ gering, und es gibt keinen direkten Kontakt zwischen Metallteilen, daher ist der Betrieb reibungslos und geräuscharm.

Hohe Anpassungsfähigkeit: Membrankompressoren können sich an verschiedene Anforderungen an die Gaskompression anpassen, einschließlich Hochdruck-, hochreiner, brennbarer und explosiver Spezialgase.

3.2 Anwendung

Petrochemische Industrie: Wird zur Komprimierung von Gasen wie Wasserstoff, Stickstoff, Erdgas usw. eingesetzt und liefert Rohstoffe und Energie für die chemische Produktion.

Lebensmittel- und Pharmaindustrie: Wird zur Komprimierung von Gasen wie Luft und Stickstoff verwendet, um eine saubere Gasumgebung für die Lebensmittelverarbeitung und die pharmazeutische Produktion zu schaffen.

Elektronische Halbleiterindustrie: Wird zur Komprimierung hochreiner Gase wie Stickstoff, Wasserstoff, Helium usw. verwendet, um eine hochreine Gasumgebung für die Herstellung von Elektronikchips und die Halbleiterproduktion zu schaffen.

Im Bereich wissenschaftlicher Forschungsexperimente wird es zur Komprimierung verschiedener Spezialgase und zur Bereitstellung einer stabilen Gasversorgung für wissenschaftliche Forschungsexperimente verwendet.

Kurz gesagt, spielen Membrankompressoren aufgrund ihrer einzigartigen Struktur und Funktionsweise in vielen Bereichen eine wichtige Rolle. Das Verständnis der Funktionsweise von Membrankompressoren trägt dazu bei, diese Geräte besser zu nutzen und zu warten sowie ihre Effizienz und Zuverlässigkeit zu verbessern.

Veröffentlichungsdatum: 12. September 2024