AbstraktEine der Komponenten des Membrankompressors ist die Metallmembran, deren Funktionsfähigkeit und Lebensdauer den Betrieb des Kompressors maßgeblich beeinflussen. Dieser Artikel untersucht die Hauptursachen für Membranausfälle in Membrankompressoren und zeigt auf, wie die Lebensdauer der Metallmembran verlängert werden kann. Dazu werden die Betriebsbedingungen des Testkreislauf-Rückgewinnungskompressors, das Membranmaterial und das Hydrauliksystem des Kompressors analysiert.

Schlüsselwörter: Membrankompressor; Metallmembran; Ursachenanalyse; Gegenmaßnahmen

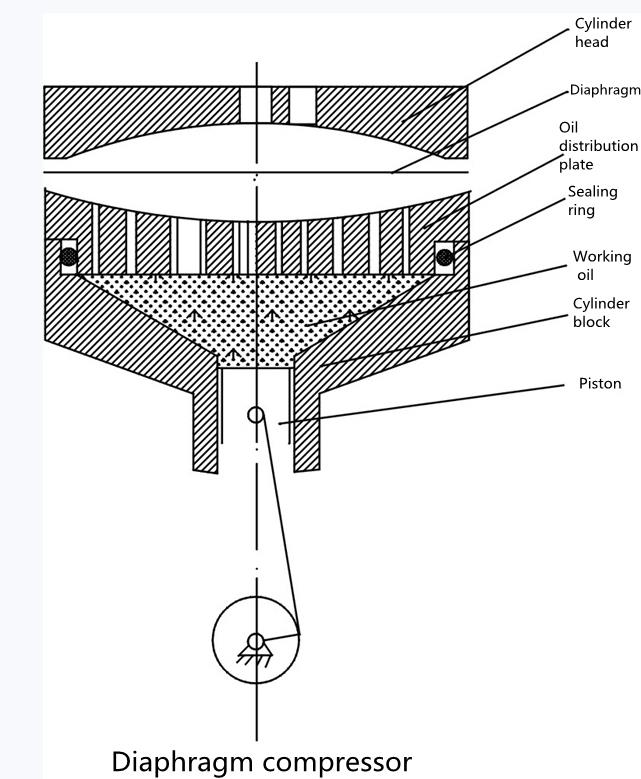

Die Membran des Membrankompressors dient hauptsächlich dem Betrieb mit Gasen, um den Zweck der Gasförderung und -verdichtung zu erreichen.

Die Membran ist die am häufigsten verwendete Komponente im Kompressorbetrieb. Anforderungen an die MembranMaterialsind sehr streng.Es muss eine gute Elastizität und Dauerfestigkeit aufweisen, um die Lebensdauer zu verlängern. Membranbrüche treten hauptsächlich aufgrund falscher Membranauswahl und unsachgemäßer Bedienung auf.

Der Membrankompressor in der Chemieanlage unterliegt strengen Sicherheitsanforderungen. Neben der Erfüllung der im täglichen Betrieb geforderten Funktionen muss die gewählte Membran auch hinsichtlich der Sicherheit umfassend geprüft werden. Das Metall-Cadmium-Modul dient der Trennung des Prozessgases vom Hydraulik- und Schmieröl und gewährleistet die Reinheit des komprimierten Gases.

1. Analyse des Membranversagens des Kompressors

Der Metallmembrankompressor ist ein Hubkolbenmembrankompressor. Im Normalbetrieb wird die Flüssigkeit im Zylinder durch die Membran verdrängt. Es gibt drei Arten von Membranausfällen im Inneren des Membrankompressors.

①Wenn der Membrandruck zu hoch ist, wird ein Abschaltzustand aufgrund eines hohen Verriegelungswertes erreicht; im Fehlerfall erreicht der Druck am Kompressorausgang den Druck, den der hohe Verriegelungswert aushalten kann, und die Verriegelung stoppt.

②Der Druck am Kompressorausgang liegt unter dem eingestellten Wert, und die Reaktion wird abgebrochen, da der Initiator nicht ausreichend eingespritzt wurde. Mit sinkendem Kompressordruck steigt gleichzeitig die Ventilstellung des Druckregelventils am Ausgang allmählich an. Das Ventil verliert seine Regelwirkung und erreicht einen kritischen Wert.100%Wenn der Ausgangsdruck niedriger ist als der angegebene MPa-Druck, wird die Reaktion beeinträchtigt, und es kann sogar zum Abbruch kommen.

③Wenn die Membran im Kettenbetrieb arbeitet, führt dies zu einer Kettenabschaltung. Seit der Installation und Inbetriebnahme des Kompressors befand er sich im Normalbetrieb. Da es sich bei dem ausgewählten Rückgewinnungskompressor um eine Versuchsanlage handelt, treten im Versuchsbetrieb zahlreiche An- und Abschaltvorgänge auf, wodurch die Betriebsbedingungen der Membran komplexer werden. Im Langzeitbetrieb zeigt sich, dass die Lebensdauer der Metallmembran weniger als die Hälfte der normalen Lebensdauer beträgt. Insbesondere die Lebensdauer der Membran der zweiten Verdichterstufe ist extrem kurz; die Membran auf der Ölseite des Kompressors wird im Winter besonders stark beschädigt. Die häufigen Membranschäden führen während der Tests zu häufigen Abschaltungen und Inspektionen, was erhebliche Unannehmlichkeiten verursacht.

1. Die Kompressormembran zeigt Anzeichen vorzeitiger Beschädigung, die sich in folgenden Aspekten äußert.

1.1 Die Kompressoröltemperatur ist zu niedrig

Bei Temperaturen unter dem Gefrierpunkt im Winter ist die Viskosität des Hydrauliköls höher als im Normalbetrieb. Die Pilotschleifenvorrichtung dieses Kompressors ist eine Prüfrohrvorrichtung und wird häufig beim An- und Abfahren verwendet, wodurch die An- und Abschaltfrequenz des Kompressors relativ hoch ist. Dieser Kompressor verfügt über kein System zur Ölvorwärmung. Beim Anfahren der Hydraulikpresse sind Öltemperatur und -druck aufgrund der Witterung zu niedrig und die Viskosität zu hoch, was zu einem zu niedrigen Öldruck und einer Beeinträchtigung des Hydrauliksystems führt. Im Betrieb drückt das komprimierte Gas im Kompressor die Membran in jedem Arbeitsgang gegen die Drosselplatte. Der Gasdruck verursacht ständige Stöße auf die Membran, was zu einer teilweisen Verformung der Ölführungsbohrung führt. Die Membran kann vor Erreichen der spezifizierten Lebensdauer reißen.

1.2 Betriebszustand des Kompressors

Gemäß der Theorie des Gaspartialdrucks verflüssigt sich das Gas unter den gegebenen Betriebstemperaturen und -drücken leicht. Dies führt dazu, dass sich das ursprüngliche Gas im Kompressor verflüssigt und die Metallmembran von der flüssigen Phase getroffen wird, was zu vorzeitigem Verschleiß und Beschädigung der Membran führt.

1.3 Kompressormembranmaterial

Das für die Kompressormembran verwendete Material ist speziell behandelt und weist gute mechanische Eigenschaften auf. Der Nachteil besteht in der geringeren Korrosionsbeständigkeit. Bei der Herstellung des Pilotringrohrs gelangt jedoch eine geringe Menge an korrosivem Medium, das noch keine chemischen Reaktionen durchlaufen hat, ohne spezielle Vorbehandlung in das Rückgewinnungssystem. Die Kompressormembran ist diesem Problem ausgesetzt. Bei der Wahl des Membranmaterials wurde daher nur die Dicke berücksichtigt.0,3 mmDie Stärke wäre also relativ gering.

2. Maßnahmen zur Verlängerung der Lebensdauer der Kompressormembran

Die Lebensdauer der Membran eines Membrankompressors ist von entscheidender Bedeutung. Erfüllt der Kompressor die Leistungsnormen, wird seine Zuverlässigkeit anhand der Lebensdauer der Metallmembran beurteilt. Faktoren, die die Lebensdauer der Membran beeinflussen können, sind unter anderem die Art des komprimierten Gases, die Stabilität des Hydrauliköls und das Membranmaterial. Die Ursachen für vorzeitigen Membranbruch wurden analysiert und ein Verbesserungsplan entwickelt.

2.1 Erhöhung der elektrischen Heizleistung des Hydraulikölsystems

Der Öltank des Kompressors benötigt Strom zur Wärmeerzeugung. Ob eine Ölheizung erforderlich ist, hängt von der Umgebungstemperatur ab. Im Winter, wenn die Temperatur den Gefrierpunkt erreicht, ist eine Ölheizung notwendig.niedriger als 18 GradCelsius, das Hydrauliköl sollte automatisch elektrisch erwärmt werden. Wenn die Temperatur ...höher als 60 GradDer elektrische Heizungsschalter sollte sich automatisch abschalten, und die Außentemperatur sollte stets der Heizleistung entsprechen. Dies dient der Vermeidung von Membranschäden durch niedrigen Öldruck und zu niedrige Temperatur.

2.2 Optimierung der Prozessbedingungen

Die Pilotleitung sollte entsprechend den Betriebsbedingungen des Kompressors optimiert und verbessert werden. Um den stabilen Betrieb des nachfolgenden Systems zu gewährleisten, muss die Kompressoraustrittstemperatur erhöht und der Kompressoraustrittsdruck entsprechend reduziert werden. Dadurch werden Beeinträchtigungen der flüssigen Phase durch die Verflüssigung von n-Hexan vermieden und die Lebensdauer der Metallmembran verlängert.

2.3 Umformung der Metallmembran

Für die Neuauswahl des Materials der Metallmembran ist ein Werkstoff mit hoher Zähigkeit, hoher Festigkeit und guter Korrosionsbeständigkeit erforderlich. Auch die Verarbeitungstechnologie der Metallmembran sollte verbessert werden.

①Um die Festigkeit, Korrosionsbeständigkeit und Widerstandsfähigkeit des Materials zu verbessern, sollte das Material einer Alterungsbehandlung unterzogen werden.

②Nach Fertigstellung der Maschine müssen beide Seiten der Metallmembran poliert werden, um den Druck im Inneren der Membran so weit wie möglich zu reduzieren.

③Um die Lebensdauer der Membran zu verlängern, ist es notwendig, auf beiden Seiten des mittleren Teils der Membran Korrosionsschutzmittel aufzutragen, um zu verhindern, dass die Membran aneinander reibt und Korrosion verursacht.

④Die Dicke der Membran wird erhöht, um deren Festigkeit zu steigern und ihre Lebensdauer zu verlängern.

Zusammenfassend lässt sich sagen, dass im Rahmen des oben beschriebenen Testverfahrens die Membran des Kompressors verbessert und ihre Betriebsbedingungen optimiert wurden. Im praktischen Betrieb des Membrankompressors verlängert sich dadurch die Lebensdauer der Metallmembran, was zu einer längeren Nutzungsdauer des Kompressors beiträgt.

Veröffentlichungsdatum: 30. November 2021