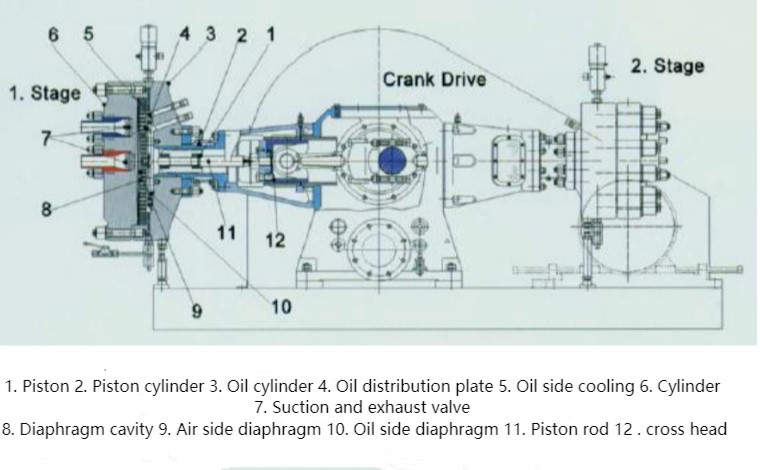

Membrankompressoren werden üblicherweise von einem Elektromotor über einen Riemen angetrieben (viele moderne Konstruktionen verwenden aufgrund der damit verbundenen Sicherheitsanforderungen Direktantriebskupplungen). Der Riemen versetzt das auf der Kurbelwelle montierte Schwungrad in Rotation, und die Kurbelwelle treibt die Pleuelstange in eine Hin- und Herbewegung an. Pleuelstange und Kreuzkopf sind durch einen Kreuzkopfbolzen verbunden, und der Kreuzkopf bewegt sich auf dem Verdichtungssegment hin und her.

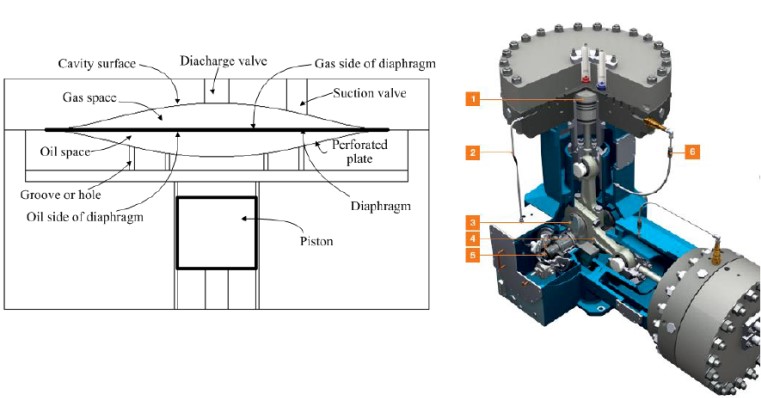

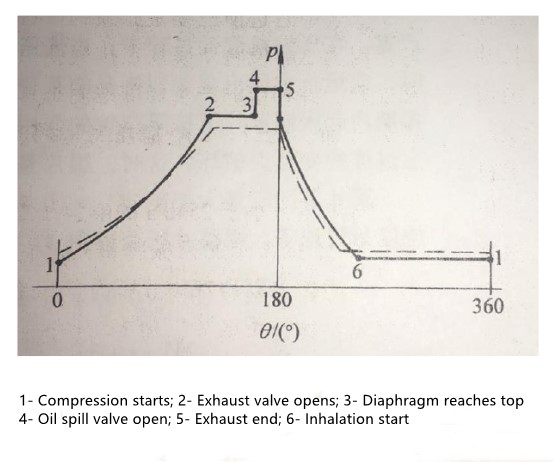

Der Hydraulikkolben (Kolbenstange) ist am Kreuzkopf befestigt. Er ist durch Kolbenringe abgedichtet und bewegt sich in einem Hydraulikzylinder hin und her. Jede Kolbenbewegung erzeugt ein bestimmtes Volumen Schmieröl, wodurch die Membran in Bewegung gesetzt wird. Das Schmieröl wirkt auf die Membran ein; es handelt sich also im Grunde um komprimiertes Gas, das von der Membran erzeugt wird.

Die Hauptfunktionen des Hydrauliköls in Membrankompressoren sind: Schmierung beweglicher Teile, Komprimierung des Gases und Kühlung. Der Schmierölkreislauf beginnt im Kurbelgehäuse, wo sich die Ölwanne befindet. Das Schmieröl gelangt in den Einlassfilter und wird üblicherweise durch einen Wasserkühler gekühlt. Anschließend wird es in die mechanische Ölpumpe geleitet und durch einen Filter gefiltert. Danach teilt sich das Schmieröl in zwei Ströme: Ein Strang schmiert Lager, Pleuelstangen, Kolbenringe usw., der andere Strang fließt zur Kompensationspumpe, die die Membranbewegung antreibt.

Veröffentlichungsdatum: 06.05.2022